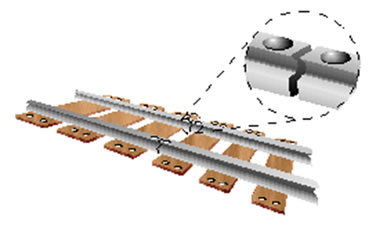

Quem terá curvado o caminho de ferro da foto de cima? Alegadamente, um dia de muito calor! Como já referi num artigo anterior (Balão de Ar Quente), a maioria dos materiais têm tendência a expandir quando aquecidos (e encolhem quando arrefecidos). Como evitar problemas como o de cima? De que modo podemos usar isso para nosso proveito?

É fácil evitar problemas assumindo que saibamos entre que valores é expectável que a temperatura varie. Sabendo esse intervalo e conhecendo os materiais envolvidos (diferentes materiais têm coeficientes de expansão térmica diferentes), bastará criar “folgas” entre os materiais, para que eles possam expandir. Era precisamente isso que se fazia antigamente* nos caminhos de ferro:

O leitor já se terá deparado com uma porta metálica emperrada? É possível que a culpa fosse do calor e, claro, de quem colocou a porta sem considerar a sua possível expansão térmica.

Nas pontes, por exemplo, usam-se juntas de dilatação, não só por causa da expansão térmica, mas também para acomodar pequenos movimentos e vibrações expectáveis.

Como podem imaginar, estas juntas de dilatação são na verdade necessárias em imensas estruturas (edifícios, canalizações, barcos, etc.). Quando ocorrem incêndios a temperatura poderá subir até níveis não previstos por estas juntas, o que pode fazer com que certas estruturas dobrem (na direcção que lhes for mais fácil), ou empurrem outras que por sua vez podem ser esmagadas ou catapultadas… Por exemplo, quando uma casa se incendeia não é incomum que haja telhas a “saltar”, em particular se houver telhas de diferentes materiais.

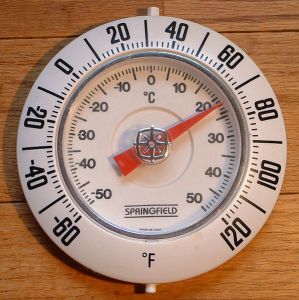

Para lá dos problemas a considerar, de que forma podemos usar esta propriedade física? A aplicação mais evidente é o termómetro. Ora imaginem que temos uma barra metálica de comprimento X. Quando aquecida atinge um comprimento X+Y, e quando arrefecida decresce para um tamanho X-Z, em que Y e Z dependem da temperatura. Basta inventarmos uma dada convenção para que possamos “calibrar” o tamanho da barra em função da temperatura. Digamos que colocamos a barra no meio de gelo a derreter e consideramos que o tamanho da barra nestas condições corresponde à temperatura “zero”, depois colocamos a barra em água a ferver e definimos que o comprimento da barra nos dá agora a temperatura “cem”. Trata-se de zero e cem graus celsius, porque estas foram de facto as referências propostas pelo astrónomo sueco Anders Celsius (1701–1744) para criar a escala de temperatura que é hoje conhecida pelo seu nome (também se diz “graus centígrados” por ser uma escala dividida em cem graus, entre as referências usadas). Notem que se poderiam usar outras referências, e outros números – é apenas uma convenção! Os graus celsius só têm significado para nós porque nos habituámos a associar determinados números da escala com determinadas condições. Na escala Fahrenheit, por exemplo, as referências são diferentes, e por isso temos uma escala diferente:

Reparem que os zero ºC correspondem na escala Fahrenheit (exterior) a cerca de 32ºF, enquanto que a temperatura média do corpo humano situa-se perto dos 100ºF (96ºF). A fórmula de conversão entre as duas escalas é a seguinte:

A diferença de 1ºC corresponde a uma diferença de 1.8ºF, mais um “desnível” de 32 graus. (A título de curiosidade, reparem que as duas escalas se “intersectam”: -40ºC = -40ºF.)

Fahrenheit inventou o termómetro de mercúrio em 1714, e Celsius propôs a sua escala em 1742. Porquê mercúrio? Porque a expansão térmica é particularmente notória em metais, e o mercúrio é o único metal que se apresenta no estado líquido em condições “normais”. Assim, o facto de se usar um líquido permite que se restrinja a expansão apenas numa direcção (dentro de um tubo de vidro), o que torna a leitura do comprimento (e consequentemente da temperatura) mais fácil. Em relação ao Celsius, é importante reconhecer um detalhe que pode passar despercebido: ele usou o termómetro de Fahrenheit para confirmar aquilo que já se “desconfiava”, mas que ainda não tinha sido provado experimentalmente, isto é, que a água descongelava e fervia sempre à mesma temperatura. Só depois de provar isto é que Celsius ficou em condições de propor a sua escala. (As referências usadas por Fahrenheit eram menos fiáveis, e por isso a escala foi mais tarde corrigida de modo a usar as mesmas referências que a escala de Celsius, ainda que com números diferentes, como referido.) Já quase não se usa a escala Fahrenheit, sendo que o clube dos teimosos é constituído pelos Estados Unidos, Bahamas, Belize, Ilhas Cayman, e Palau.

Uma outra aplicação interessante são os termóstatos. Para se fazer um termóstato pode-se usar um bimetal, ou seja, dois metais “colados”. Como metais diferentes têm coeficientes de expansão térmica diferentes, isso significa que se tivermos dois fios de metal “colados” e se os aquecermos, eles ganham uma curvatura de tal modo que o fio com menor expansão térmica fique do lado interior à curvatura, visto o comprimento interior ser inferior ao comprimento exterior (a diferença de comprimentos é reduzida, tipicamente inferior a 1 milímetro, porém, tal traduz-se em vários milímetros de deslocamento devido à curvatura). Assim, a curvatura é função da temperatura, o que permite criar um interruptor num circuito eléctrico:

Na imagem o bimetal é o segmento azul e vermelho. A uma baixa temperatura o segmento é recto, mas à medida que a temperatura aumenta o material azul expande mais que o vermelho, o que força o bimetal a curvar, e consequentemente a desligar o circuito (o circuito fica aberto, o que impede a passagem de corrente eléctrica). E assim temos um termóstato: um circuito eléctrico que só está “ligado” abaixo de uma certa temperatura.

Temos termóstatos destes em todo o lado: no carro, ar condicionado, sistemas de aquecimento, sistemas de segurança (válvulas de gás por exemplo), etc.

Para concluir menciono mais uma aplicação (ainda que haja muitas outras). Imaginem que têm duas peças metálicas que querem unir. Uma opção de montagem muito usada em várias indústrias é criar uma “junção” que é apertada através da expansão térmica. Por exemplo, se quiserem unir um cilindro e um anel basta criá-los com dimensões tais que não encaixem (digamos que o cilindro é um pouco “gordo” demais, isto é, o seu diâmetro é ligeiramente maior que o diâmetro interno do anel), no entanto, ao aquecermos o anel, ele expande e este atinge um diâmetro que já permite o encaixe. Resta então arrefecer o anel, que ficará então bem seguro ao cilindro (visto que os dois não encaixavam quando expostos à mesma temperatura). Notem que se o cilindro e o anel forem do mesmo material, então dificilmente irão conseguir separá-los depois de juntos, uma vez que se forem aquecidos juntos irão expandir de forma similar, e o aperto manter-se-á. Se forem de materiais diferentes poderá ser possível separá-los aquecendo ou arrefecendo, dependendo de qual dos dois materiais tem um coeficiente de expansão maior (se for o material “interior” a ter o coeficiente maior, isso significa que ele expande mais com o aumento da temperatura, e por isso será necessário arrefecer para separar as duas peças).

*(Hoje em dia já quase não se usam estas folgas nos caminhos de ferro, pois soldando consegue-se um efeito semelhante, isto é, permitindo as pequenas variações de comprimento expectáveis, mas tendo a vantagem de tornar o caminho de ferro mais “liso”, o que torna possível a passagem de comboios de maior velocidade.)

2 comentários

Hoje em dia, nas ferrovias modernas, a idéia da junta de dilatação não é mais usada. Hoje usa-se barras com 300, 500, 600 metros, todas soldadas. Só há junta nos trilhos, nos pontos de isolamento da sinalização.

Continuous welded rail

Most modern railways use continuous welded rail (CWR), sometimes referred to as ribbon rails. In this form of track, the rails are welded together by utilising flash butt welding to form one continuous rail that may be several kilometres long. Because there are few joints, this form of track is very strong, gives a smooth ride, and needs less maintenance; trains can travel on it at higher speeds and with less friction. Welded rails are more expensive to lay than jointed tracks, but have much lower maintenance costs. The first welded track was used in Germany in 1924 and the US in 1930[10] and has become common on main lines since the 1950s.

The preferred process of flash butt welding involves an automated track-laying machine running a strong electrical current through the touching ends of two unjoined pieces of rail. The ends become white hot due to electrical resistance and are then pressed together forming a strong weld. Thermite welding is used to repair or splice together existing CWR segments. This is a manual process requiring a reaction crucible and form to contain the molten iron. Thermite-bonded joints are seen as less reliable and more prone to fracture or break.[citation needed]

If not restrained, rails would lengthen in hot weather and shrink in cold weather. To provide this restraint, the rail is prevented from moving in relation to the sleeper by use of clips or anchors. Attention needs to be paid to compacting the ballast effectively, including under, between, and at the ends of the sleepers, to prevent the sleepers from moving. Anchors are more common for wooden sleepers, whereas most concrete or steel sleepers are fastened to the rail by special clips that resist longitudinal movement of the rail. There is no theoretical limit to how long a welded rail can be. However, if longitudinal and lateral restraint are insufficient, the track could become distorted in hot weather and cause a derailment. Distortion due to heat expansion is known in North America as sun kink, and elsewhere as buckling. In extreme hot weather special inspections are required to monitor sections of track known to be problematic.

After new segments of rail are laid, or defective rails replaced (welded-in), the rails can be artificially stressed if the temperature of the rail during laying is cooler than what is desired. The stressing process involves either heating the rails causing them to expand,[11] or stretching the rails with hydraulic equipment. They are then fastened (clipped) to the sleepers in their expanded form. This process ensures that the rail will not expand much further in subsequent hot weather. In cold weather the rails try to contract, but because they are firmly fastened, cannot do so. In effect, stressed rails are a bit like a piece of stretched elastic firmly fastened down.

CWR rail is laid (including fastening) at a temperature roughly midway between the extremes experienced at that location. (This is known as the “rail neutral temperature”). This installation procedure is intended to prevent tracks from buckling in summer heat or pulling apart in winter cold. In North America, because broken rails (known as a pull-apart) are typically detected by interruption of the current in the signaling system, they are seen as less of a potential hazard than undetected heat kinks.

Joints are used in continuous welded rail when necessary, usually for signal circuit gaps. Instead of a joint that passes straight across the rail, the two rail ends are sometimes cut at an angle to give a smoother transition. In extreme cases, such as at the end of long bridges, a breather switch (referred to in North America and Britain as an expansion joint) gives a smooth path for the wheels while allowing the end of one rail to expand relative to the next rail.

https://en.wikipedia.org/wiki/Track_(rail_transport)#Continuous_welded_rail

Author

Obrigado Brahiam Gomes, irei editar o artigo tendo isso em consideração.